CORVINUS EGYETEM

Élelmiszer-tudományi kar

Élelmiszer-ipari műveletek és gépek tanszék

Élelmiszer-ipari géptan

Jegyzet

Írta: Berszán Gábor

2006-2007

Előszó

A

jegyzet a III. évf. okleveles /korábban technológus is/ élelmiszermérnök

hallgatók részére készült. Alapja a 2003-ban összeállított Élelmiszer-előállító gépek c. kézirat, amit a szerző tankönyvnek

szánt, de nem jelent meg. /Érdeklődők az elektronikus kéziratot megkaphatják/ Az

ábrák az Irodalom fejezetben

felsorolt könyvekben találhatók. Ezekre és szakmai tapasztalatokra támaszkodva

készülnek a táblarajzok. Rajzaim többnyire az irodalomban található rajzok

egyszerűsített, egységes elvek

alapján készült változatai.

A jegyzet a jelenlegi tananyag tétel-jegyzéket

követi. Bővebb, mint az előadás. A többlet kihagyható, illetve fakultatív. Az

órákon előadott anyagot, a táblarajzokat

kell tudni számonkéréskor.

Tartalom után található az elektronikus ábragyűjtemény jegyzéke.

Ezek az ábrák nem pótolják, hanem kiegészítik a táblarajzokat. Az e-ábrák a tanszéki

gépből /honlapról/ tölthetők le. Az ábrák egy része a hálóról letöltött kép, séma. Másik része a 18 tételnek megfelelő szkennelt tankönyv-ábra, illetve

hallgatói vázlat. Az ábrák az élip géptan

és az élipg vonalas mappákban

találhatók.

Tartalom / Tétel-jegyzék/**

l. Mosógépek

2. Ballasztanyag-eltávolító gépek

3. Osztályozógépek

4. Aprítógépek

5. Keverő, dagasztó gépek

6. Massza-töltőgépek

7. Kettős /koextruziós/ töltőgépek

8. Technológiai hűtőgépek

9. Hőkezelő berendezések

10. Cukor-diffuzör

11. Pácoló-gépek

12. Füstölő berendezések

13. Szárítók

14. Forgó henger kinematikája

15. Bepárlók

16. Lepárlók

17. Extraktörök

18. Fóliás csomagológépek

** A korábbiakban a tárgy

két féléves volt, Szakgéptan I. és II. néven. Ekkor a tananyag az I. részben az

1. – 7 tétel, a II. részben a 8. – 18. tétel

Irodalom

Elektronikus

ábrák

Mechanikus 1.

-

répamosó henger

-

gépsor

-

burgonyamosó

-

cseresznyemosó

-

eszköz /láda/

mosó szekrény

-

alagút

-

CIP alapegység

-

séma

-

dörzshámozó

-

gőzhámozó

-

zöldbabvég-levágó

-

osztályozó henger

-

kaszkád-osztályozó

-

szita szerkezete

-

lapok

-

detektor

-

dohány-pácoló

henger

-

húspácoló-forgató

-

vajköpülő

-

triör

Mechanikus 2.

-

keverő-daráló

-

kutter

-

daráló-és

kutterkés

-

burgonya-csíkozó

-

répaszeletelő kés

-

dohányvágó

késtárcsa

-

gép séma

-

hengerszék

-

hengere

-

vályús keverő

-

dagasztó

-

dugattyús töltő

-

fogaskerekes

töltő

-

koextruziós

termék-formák

-

gép /német/

-

diafragma

-

koextruziós gép

/japán/

-

tárcsás

gombócformázás séma

-

szerkezet

Hő-közlő

-

kutter-hűtés

-

tumbler-hűtés

-

léghűtő

-

lap-fagyasztó,

vertikális

-

horizontális

-

spirál-fagyasztó

kamra

-

három egysége

-

szalag-részlet

-

jégpehely-gyártó,

csöves

-

merülő-hengeres

-

sörfőző

-

főzőszekrény

-

kisüzemi autokláv

-

fekvő autokláv

-

kapcsolási séma

-

sütőkemence

-

alagút

-

kenyérsütő-gépsor

-

sertés-forrázási

eljárások

-

magpörkölő

Anyagátadó

-

cukorrépa

-

diffuziós torony

/extraktör/ képe

-

kapcsolási séma

-

részletek

-

horizontális

extraktör

-

többtűs pácoló

/hús/

-

hengeres pácoló

/dohány

-

izzó lapos

füstgenerátor

-

dörzsöléses -„-

-

kis méretű /ajtóban/

generátor

-

dohány-szárító

pajta

-

alagút szárító

-

kamrás -„-

-

szárítás

napenergiával

-

hengeres szárító

-

porlasztva

szárító

-

Robert-bepárló

-

két-fokozatú

bepárló

-

bepárló üzemi

kapcsolási sémája

-

szesz-lepárlás

-

buboréksapkás

tányér

-

lepárló oszlop

-

töltetek

-

extraktörök

/szalagos, rekeszes/

-

fázisdiagram

-

szuperkritikus

extraktör

Csomagológépek

-

kamrás

-

ikerkamrás

-

kamrás-szalagos

-

kamrás gép

műveletei

-

gázfúvó fej

-

kettős fóliás gép

/Tiromat, Multivac/

-

műveletek

-

fólia-vonszoló

lánc

-

hosszvágó kés

-

mártott keksz

csomagolása

-

Blister-csomagolás

-

pántoló gép

-

palettázó gép

-

fóliás övező

-

tömlőformázó gép

-

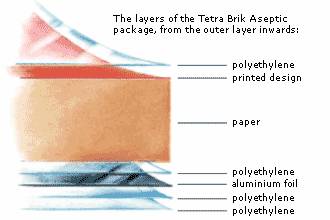

Tetra Pak dobozok

-

csomagolóanyag

vezetése a gépre

-

májkrém-csomagoló

-

cigaretta

zsebcsomag elemei

-

filteres-tea

csomagoló gép

* * *

Mosógépek

Az élelmiszer-előállító üzembe érkező nyersanyag a termőföldön és a

szállításkor szennyeződhet. A gépek,

segédeszközök ugyancsak szennyeződnek. A nyersanyagot feldolgozás előtt, az

eszközt ismételt használatkor meg kell tisztítani. A vízzel végzett tisztítást mosásnak,

a műveletet végző gépet mosógépnek

nevezzük.

A tisztítás célját tekintve megkülönböztetünk nyersanyag- és

eszközmosó gépeket. A víz tisztító hatása általában mechanikus

szenny-leválasztással párosul. Eszközmosáskor vegyszereket is alkalmaznak.

A mosógépek vízigényesek, ezért nagy gondot kell fordítani a víztakarékos

eljárások alkalmazására.

Nyersanyagmosók

A tisztított anyag szerint csoportosítjuk a nyersanyagmosókat. A cukorrépa

mosására hagyományosan nagy méretű / 2 m átmérőjű, 10 m hosszú/ kombinált

gépet, újabban gépsort alkalmaznak. A cukorrépáról eltávolítandó szennyező

anyagok: homok /föld/, kő, gaz /növényi hulladék/, fa, műanyag.

A Lemoine kombinált répamosó gép egységei: a répát befogadó

vályú; az anyagtovábbító lapátok; az ellenáramú mosóvíz-rendszer /csővezeték,

szivattyúk, szerelvények/. Valamint a szennyezőanyag-leválasztó szerkezetek.

A forgó lapátokat egymást

követően 45°-kal elfordulva ékelik a tengelyre, így azok forgás közben a répát

nem forgatják, hanem tengely irányban továbbítják. Eközben a répa a lapátokhoz,

egymáshoz dörzsölődik, miközben mozgásával ellentétes irányú /ellenáram/ víz

mossa. A répa felülről jut a vályúba, ürítésre kidobó lapát szolgál.

A szennyező anyagokat leválasztó szerkezetek: a homokot a vízáram

perforált lemezre sodorja, ahonnan a homok gyűjtőkamrába kerül. A kamra

fenéklapjának billentésével üríthető. Zsilipes /kettős/ kamra alkalmazásával

kevesebb a homokkal elfolyó víz. A kő répához viszonyított kisebb mérete és

nagyobb fajlagos tömege következtében hullik ki az acélrudakkal ellátott

leválasztó egységből. A növényi hulladékot, a gazt a vályúba illeszkedő

perforált forgó dob segítségével választják le. A forgás következtében a gaz a

leválasztó laphoz jut, a lapon ütközve a gyűjtőcsatornába hull. Onnan tengely

irányban kivezethető.

A gép teljesítőképessége /kg/h/ befogadóképessége és a mosási idő

ismeretében számítható. A mosási idő a répa szennyezettségétől és a mosógép

előtti úsztató-csatorna hosszától függ, általában 4-6 min. Elektromos energia a

lapátok forgatására és a szivattyúk működtetésére szükséges.

A Lemoine forgó lapátos mosógép alternatívája a BMA-típusú,

szitabetétes forgó hengeres mosó. Kedvező a gép töltése ürítése. Háromféle

méretben gyártják: átmérő 2, 3, 4 m. A hossz és a fordulatszám a

teljesítőképességgel arányos.

A nagy méretű kombinált, valamint forgó hengeres répamosó üzemeltetése

nehézkes. Egy szerkezeti egység meghibásodása a gép leállítását okozhatja.

Műanyag, fa hulladék leválasztására csak úgy alkalmas, ha ezek az anyagok a

homokkal vagy a gazzal együtt válnak ki.

Az e-ábrán érzékelhető a gép nagy mérete

Az FCB-típusú répamosó gépsor egységei az ábrafelirat alapján

megismerhetők. Az előbbihez hasonló elven működő, egyedi iszap- és

kőleválasztón kívül két fokozatban rácsos fenéklappal ellátott vibrátor választja le a gazt és az egyéb hulladékot

/fa, műanyag/. A két fokozat és a vibráció növeli a tisztítási hatásfokot.

A gépsort teljesítőképességének megfelelően / 6-20 ezer t/d / többféle

méretben gyártják. Hatékonysági adatok:

vízfogyasztás:

500 l/t

anyagtisztaság:

0,2 % szárazanyag-maradék

elektromos-energia

fogyasztás / a szivattyúkon felül/: 0,8 kWh/t

A vonalas e-ábrán láthatók a gépsor egységei és

azok megnevezése.

A zöldség-gyümölcs félék a termőföld- és a szállítás-eredetű

anyagokon kívül

kórokozókkal, a permetezőszerek maradványaival is szennyeződnek.

A mosógép szerkezetét a nyersanyag alakja, mérete, fizikai jellemzői

/”állomány”/ és szennyezettsége határozza meg. Kemény húsú termékekre

/uborka, burgonya, alma/ kefés, lágy termékre /málna, paradicsom/ levegőt

befúvó mosógépet alkalmaznak.

A kefés mosó tisztítószerkezetét kettős kúpos, valamint egymást követő

kefehengerekből alakítják ki.

A kúpos-kefés mosógép

álló és forgó kefe-felülete között halad

végig a gép garatjába töltött termék. A kefék közé vizet vezetnek. A termék

mozgására a gravitáció és a kefe forgásakor fellépő súrlódó-erő van hatással: a

kúppaláston csavarvonal mentén halad végig az anyag. A tisztítás hatásfoka a csavarvonal

hosszával arányos.

A belső kúp forog, a külső függesztve áll. A függesztési hossz

változtatható /pl. szemes lánc segítségével, amikor is a szem-osztás a

hossz-változtatás egysége/ a termék vastagságának megfelelően. A forgó és álló

kefe kis távolsága esetén a termék roncsolódhat, nagy távolság mellett nem

érvényesül a mechanikus tisztítási hatás. A kefék közül az anyag

gyűjtő-vályúba, onnan kihordó szalagra kerül.

Uborka mosásakor a gép teljesítőképessége 5-7 t/h; a vízfogyasztás 3-4

m3/h

Az e-ábrán

látható gépben a keféket a hengerpalást-termék és a termék-termék közötti

súrlódó erő helyettesíti.

A hengeres kefesoros mosógép

vízszintes elrendezésű kádból és a kád hossza mentén elhelyezett forgó

kefékből áll. A forgó kefék alatt – a kefehenger átmérőjének megfelelően

– ívelt álló kefék helyezkednek el, ezek között halad át a termék, a

forgó kefe továbbító hatása következtében. Ez a hatás „dörzshajtás”-hoz

hasonló. A hajtáson kívül a dörzsölés a termék tisztítását eredményezi.

A kádat vízzel töltik fel. A kefesoros gépben a termék vízbe merül, így

hatékonyabb a tisztítás.

A gép teljesítőképessége hosszmérete és a kefék száma alapján

változtatható. Átlagosan 3,0 t/h teljesítőképesség és 1,5 – 2,0 m3/h

vízfogyasztás jellemzi a gépet. A tisztított terméket szalag hordja ki a

gépből. A szalagon haladó termék zuhanyozása javítja a tisztítás hatásfokát.

A gép fenéklapjának – amire az álló keféket szerelik – és a

forgó keféknek a távolsága a termék méretének megfelelően csavarorsó

segítségével változtatható.

Kiválasztási szempontok. A cukorgyártás koncentrált,

nagyüzemi tevékenység. Gépcserére ritkábban kerül sor. A kombinált répamosó és

az egyedi gépekből kialakított tisztítósor előnyeit-hátrányait egybe vetettük,

a mérleg nyelve egyértelműen a tisztítósor irányába billen.

A kúpos-kefés mosó kis-, közép-üzemű gép. Teljesítőképessége a kúpok

méretének megfelelően kötött. A kefesoros gép teljesítőképessége a kefék

számának, illetve a gép hosszának növelésével fokozható. Tisztítási hatásfoka a

kúpos gépénél jobb. Az áztatóvíz visszaforgatásával mérsékelhető a

vízfogyasztás és a szennyvíz-kibocsátás. Ezzel az előnnyel párosul a vízszűrő

rendszer költsége. Miután az ivóvíz korlátozott forrás, a döntés egyértelműen a

víztakarékosság mellett szól.

A lágytermék nem viseli el

az erős felületi tisztító hatást. A mozgatásnak is kíméletesnek kell lennie. A mosógépben lengő tálca mozgatja a gyümölcsöt. A kefét

légáram helyettesíti. A gyümölcsöt a kád vizébe merülő perforált fenekű lengő

tálcára adagolják. A forgattyús hajtóművel keltett lengő mozgásnak emelkedő és

süllyedő szakasza van. Az emelkedő szakaszban a tálca felemeli a vízzel fedett

gyümölcsöt. Egyidejűleg a forgattyú-kar által leírt kör átmérőjének megfelelő

hosszban előre lendíti a felemelt gyümölcsöt. A tálca süllyedésekor –

miután a termék a vízben úszik – a gyümölcs fenn marad a következő

ütemig, amikor ismét egy átmérőnyit halad előre.

A tálca alá perforált csövön át fújja a levegőt a ventilátor. Az áramló

levegő a víz tisztító hatását fokozza.

A gép teljesítőképessége a tálca

méreteitől, a forgattyúkar hosszától és fordulatszámától függ. Ez utóbbit

korlátozza az, hogy ha a fordulatszám kicsi, a gyümölcs nem emelkedik fel a

tálcáról. Túl nagy fordulatnál a tálca örvénylést kelt a vízben, a gyümölcs előbbiekben

leírt mozgása nem valósul meg.

A hazai középüzemekben alkalmazott gép teljesítőképessége málnára 2-3

t/h, vízfogyasztása 2-3 m3/h.

Az e-ábra

szalagos cseresznye-mosót szemléltet. A gyümölcsöt a szalagra terítik ki,

közben éri a zuhany.

A húskészítmény egyik nyersanyaga

a sertés. A vágóhídra beszállított állat testfelülete a tenyésztő

gazdaságban, szállítás és a vágásra való várakozás közben szennyeződik. A

vágástechnológia része a test forrázása. A forrázást megelőző testmosás

elégtelensége miatt szennyeződik a forrázó-viz, ami higiéniai szempontból

megengedhetetlen.

A vágóvonalon – kábítás, szúrás után – a test magaspályára

kerül, ahol a mozgatás végtelenített lánc /”konvejor”/ segítségével

valósul meg. A mosógép a magaspályához illeszkedik. A forrázás előtt gumi verőléces

tisztítógépet szerelnek fel. /A

perzselést követő utótisztításra

kefehengeres testtisztítót alkalmaznak./

A rugalmas gumi léceket forgó tengelyhez

rögzítik. A függő testet két verőléces tengely fogja közre. A lécek a tengely

nyugalmi állapotában függenek. A tengely forgásakor centrifugális erő hat a

lécekre, ekkor sugár irányba lendülnek és körpályát írnak le. Közben a lécek a

testhez verődnek, dörzsölik a testfelületet. A kefe a súrlódó-erőn alapuló

tisztító hatásán kívül a léceknél a centrifugális erő is érvényesül.

A

tisztítóhengerek függőleges elrendezésekor a magaspályán haladó testre a

tisztítási úthossz a verőlécek által leírt kör átmérőjével arányos. Amennyiben

a tisztítóhengereket a függőlegeshez viszonyítva α-szögben döntik és a

tisztítóhenger hossza L, akkor a tisztítási úthossz

L sin α > D

ahol

D = a tisztítóhenger forgó verőléceinek átmérője

A

sertéstest-mosó teljesítőképessége a magaspályán haladó test sebességétől

/konvejor-sebesség/ függ. Az összefüggést a vágóvonali számítások keretében

részletezzük. Hazai üzemeinkben használatos testtisztító teljesítőképessége

– a vágóvonal egyéb gépeivel szinkronban – 200 db/h, a

vízfogyasztás 50-150 liter/min, elektromos energia-igény 2 x 3 kW.

Eszközmosók

Az

eszköztisztítás körülményeit, gyakoriságát higiéniai előírások határozzák meg.

A szállító-eszközöket, göngyöleget ismételt felhasználás előtt, a gépeket,

burkolatokat – általában a nem mozgatható eszközöket - meghatározott

időközönként kell tisztítani.

A

nyersanyagból előállított terméket tartósítják, vagyis a mikroorganizmusok

hatását közömbösítik. Az eszközök csíra-mentesítésére azok mosása keretében

kerül sor, ezért tisztításkor vegyszereket is alkalmaznak.

Az

eszközmosás műveletei, azok anyagforgalma és energiaigénye:

Energiaigény

Művelet Tisztítóközeg Vill.,kW hő, J Kibocsátás

Mechanikus tisztítás

víz

tisztító-szerk. szilárd anyag.

Áztatás melegvíz szivattyú vízmelegítés

Oldás mosószer adagoló

Fertőtlenítés fertőtlenítőszer

adagoló

Öblítés melegvíz

szivattyú vízmelegítés szennyvíz

Szárítás levegő ventilátor léghevítő pára

Anyagmozgatás motor

A

szennyezés mértékétől függően egyes műveletek ismételhetők. A mosógép

közelítőleg vízfogyasztásával egyező mennyiségű szennyvizet bocsát ki, ennek

egy része vegyi szennyezésű.

A

mosógép szerkezete a tisztító műveletektől, az eszköz alakjától, méretétől és

mennyiségétől függ. A nagyobb méretű, kisebb mennyiségű /pl. tartályos

szállítókocsi/ eszközöket szakaszos működésű kamrában /szekrényben/, a kisebb

eszközöket /tálca, palack/ folyamatos működésű mosóalagútban tisztítják.

Az

eszközmosó gépek szerkezeti egységei: az eszközt befogadó szekrény vagy alagút;

a mozgató- és a tisztítószerkezet. A hús-, tej-, zöldség-gyümölcs feldolgozása

során 200 literes tartállyal ellátott szállítókocsikat alkalmaznak.

A kocsi-mosó

kamra billenő ajtajára tolják a kocsit,

majd azt az ajtóhoz rögzítik. A rögzítő-szerkezet egyik eleme az ajtóra, a

másik a kocsi oldalára van felszerelve. Rögzítéskor a két elem – oldható

módon – kapcsolódik. A rögzített kocsit a kamra belső terébe billentik

/többnyire pneumatikus szerkezettel/. A tisztító elemek /fúvóka, kefe/ elvégzik

a program szerinti tisztító műveleteket. A 90˚-kal elfordított kocsiból

kifolyik a mosóvíz és az elvezető csövön át a szennyvíz-csatornába ömlik.

A

tisztítóközeg előállítására szolgáló szerkezet, az ún. alapegység hasonló kialakítású a különböző

eszköztisztító gépekben. A tisztítási technológia szerint meleg vizet, mosó-,

illetve fertőtlenítő-szert kell az eszköz felületére juttatni. Ennek

megfelelően az alapegység részei: tartályok, vízmelegítő, adagolószerkezet,

csővezeték, szerelvények /szelep, szintszabályozó/, szivattyúk.

A

mosókamra teljesítőképessége / db/h/ a műveleti idő / hasznos- és mellékidő/

ismeretében számítható. A tisztítási idő átlagosan 1 perc. Mellékidők: a kocsi

rögzítése, az ajtó becsukása, a mosás befejeztével: ajtó-nyitás, kocsi-oldás,

elgördítés. Ha pl. a műveleti idő is és a mellékidők összege is 1 perc, akkor a

kamrában 30 kocsi tisztítható óránként. A tisztítási idő programozható. A

mellékidők értéke a kamraszerkezet műszaki színvonalától és a munka

szervezettségétől függ.

Az e-ábra nyitott mosókamrát szemléltet.

A

kamrában a múló időben követik egymást a műveletek. A szállítószalaggal

felszerelt alagútban, a műveletek az

alagút hossza mentén, a térben mennek végbe. Az alagút hossza a gép

teljesítőképességével és a műveletek számával arányos. Pl. a legnagyobb Göbel

ládamosó alagút - a töltési és ürítési szakasszal együtt – 10 méter

hosszú.

Ahhoz,

hogy a tisztítás után a tisztított eszköz belső teréből kifolyjon a víz, a

kamrában a kocsit – az ajtóval együtt - el kellett billenteni. Az alagút

szalagjára 180˚-ban elfordított /”fej-tetőre” állított/

helyzetben adagolják a kocsit, illetve a ládát.

A

tartálykocsit billenő-karos emelőszerkezettel, a kisebb tömegű tálcát vagy

ládát adagolószalaggal juttatják a mosógép szalagjára. A vízszintes síkban

mozgó mosószalaghoz az adagolószalag α-szögben hajlik. Amikor a láda

elhagyja az adagolószalagot, a gravitáció hatására billenő-nyomaték érvényesül.

Az erő a gravitáció, az erő karja pedig a szalagok elrendezésének a

következménye. A végeredmény a láda felfordított helyzete.

Tájékoztató

műszaki adatok: teljesítőképesség: 600-1200 db/h / az eszköz méretétől függően/; a gép hossza

8 m; vízfogyasztás 1,5 m3 /h, szalagsebesség /ugyancsak

eszközmérettől függően/ 1-5 m/min. A fúvókák száma 125.

Az e-ábrán az alagútképét és részleteit láthatjuk.

Az

alagút teljesítőképessége a szalagmunkára jellemző általános összefüggés

alapján számítható:

Q = 3600 v/l db/h,

ahol: v = a szalag sebessége m/s

l

= az eszközök egymástól mért távolsága

m./db

A

szalagsebesség kifejezhető a gép hasznos hossza /adagolószerkezet nélkül/, L és

a műveleti idő, t hányadosaként:

v

= L/t m/s.

A

kereskedelemből visszaszállított és ismét felhasználásra kerülő üvegpalackot

nagy mennyiségben /5 – 10 ezer db/h / tisztítják. A palackmosó gép anyagmozgató szerkezete olyan végtelenített

lánc, amelynek mindkét ága technológiai célokat szolgál. / A ládamosó gép

szalagjának csak a felső ága a „munka-szakasz”, az alsó az

„üresjárati”./ A palack megfelelő helyzetének megvalósításához a

szalagra, illetve a szállítóláncra serlegeket szerelnek. A serlegben a töltés

és ürítés művelete között a palack a láncra merőleges helyzetet foglal el.

A

mosógép alsó áztató szakaszában a palackba száján keresztül ömlik be a mosóvíz.

Az áztatókádban a vízszint a kádba merülő palack szájának szintje fölé ér. A

lánc a felső ágban a serlegekkel-palackokkal együtt 180˚-kal átfordul, a

palack helyzete: szájával lefelé. Ekkor az alulról fecskendezett folyadékkal a

palack megtisztítható és a mosóvíz kifolyik a palackból. A végtelenített lánc szerkezeti

tulajdonságai / két ága van, a kettő között a lánc átfordul/ miatt a palackmosó

gépben nincs szükség átfordító szerkezetre. Szükség van viszont a palackot

hordozó serlegekre.

A

lánc hosszának növelésével, belső ívek beiktatásával a gép teljesítőképessége

növelhető.

A

palack /doboz/ tisztítási technológiája, a tisztító egységek szerkezete hasonló

a korábban bemutatott gépekéhez, eltérés az anyagmozgató rendszerben

mutatkozik. Jellegzetes az anyagmozgatási módja a mágnes-szalagos

fémdoboz-mosó gépnek. A gépben a fém szalag és a fém eszköz /doboz/ közötti

mágneses kapcsolatot használják ki. A szalag a hajtó- és a feszítő-dobon

keresztül, valamint a szalag alsó ága feletti permanens mágnes révén nyeri a

mágneses hatást. A szalag alsó ága alatt találhatók a tisztító-szerkezetek,

ahol a dobozok felfordítva tapadnak a

fém szalaghoz, a mágnes következtében. A mágnesszalag felső ágában az adagoló,

illetve ürítő szerkezet található.

A

mágnes-szalagos mosógépben sem fordítószerkezetre, sem eszköztartó elemre nincs

szükség. Szükséges viszont a mágneses mező kialakítása és fenntartása.

Tartályok, zárt berendezések belső felülete úgy tisztítható,

hogy a helyben maradó /Cleaning in Place = CIP / tartályhoz kapcsolják a

tisztító-berendezést. A tisztító szerkezetet /szórófejeket/ a tartály

belsejében szerelik fel. A tisztító közeget előállító alapegység hasonló az

előbbiekhez. Alapegységet az e-ábra

szemléltet.

A

technológiai tartály /pl. sör-érlelő/ üzemi állapota: töltés; a tartály tele

van; ürítés; a tartály üres. A tartályt üres állapotban tisztítják. Négy

tartályos CIP-rendszer

kapcsolási vázlatát /lásd e-ábra/ célszerű

elkészíteni.. Egy tartályt is lehet CIP-rendszerben tisztítani, akkor a tartály

ismételt használatára várni kell addig, amíg megtisztítják. Négy, vagy annál

több tartály esetén folyamatos lehet az üzemelés.

A

CIP-rendszer változatossága következtében a szórófejek választéka széles körű.

A tartály méretétől, szennyezettségétől függ a fúvóka szerkezete, elrendezése,

helyzete /rögzített, mozgó/. A szórófej hatás-övezete:

ahol a tisztítás megvalósul.

A

CIP-rendszer tervezésekor meg kell akadályozni azt, hogy a mosószer az

élelmiszerbe kerüljön. A tartály csak akkor tölthető, ha – lehetőleg

műszeres ellenőrzéssel - meggyőződtünk

annak tisztaságáról. Azt is meg kell gátolni, hogy a tartály akaratlanul

kiürüljön. Ha pl. a tartályon alsó búvó-nyílás van, annak fedelét reteszelni

kell. Ez azt jelenti, hogy a nyílás fedele csak akkor nyitható, ha a tartályt

töltő szivattyú kikapcsolt állapotban van, illetve a szintjelző üres tartályt

mutat.

Ballasztanyag-eltávolító gépek

A

szennyezésen kívül a nyersanyagnak olyan összetevője is van, amely a nyersanyag

része, élelmiszer általában nem készül belőle, értéktelen vagy kicsi az értéke.

Az ilyen anyagot ballasztnak nevezzük. Ballaszt a gyümölcs szára, magja,

a tojás héja.

A melléktermék nem elsődleges gyártási céllal

készül, hanem más – értékesebb – termék előállítása közben jelenik

meg, önálló gazdasági értéke van. Melléktermék pl. a húságazatban a vér, a

csont; a tejfeldolgozásban az író, a savó; a cukorgyártásban a préselt szelet,

a melasz.

A hulladék többnyire nem nyersanyag-eredetű,

a gyártás vagy a fogyasztás során feleslegessé váló anyag. A csomagolóanyag, a

nem visszatérő műanyag palack hulladék.

A selejt eredetileg értékesítésre szánt termék. Gyártási vagy tárolási hiba következtében nem vagy csökkent értékben értékesíthető.

A

ballasztanyag-eltávolító gépek szűkebb értelemben szétválasztó gépek.

Csoportosításuk alapja a szétválasztó hatás: erő; fizikai tulajdonság /alak,

fajlagos tömeg, halmazállapot/; hő.

Erőhatás

alapján szétválasztók. Húzóerő.

A gyümölcs / cseresznye, meggy/ szára egymással szemben forgó

tépőhengerekkel vagy hevederes-dobos tépőgéppel távolítható el.

A hengeres

szártépő gép gumival bevont hengerei

páronként egymással szemben forognak. A hengerek száma és mérete a gép

teljesítőképességétől függ. Az egymás melletti hengerek tépőasztalt képeznek,

az asztalon marad a szár nélküli gyümölcs. A szár az asztal alatt gyűlik össze.

Az asztalt 5-8˚-os szögben döntik, hogy felületén a garat és az

ürítő-oldal között a gyümölcs mozgása – a gravitáció hatására –

megvalósuljon. A gyümölcs nemcsak gurul az asztalon, hanem a lejtés és a

hengerek forgása következtében eloszlik a tépőfelületen.

A

hengerek ellentétes irányú forgását lánc-, fogaskerékhajtás és segédtengely

segítségével valósítják meg. A páratlan hengerek tengelye pl. az óramutató

járásával egyező irányban forog. Fogaskerék-hajtással ellenkező irányban

forgatott segédtengely hajtja a páros hengerek lánckerekeit. A hengerek

fordulatszáma 750/min. Az átlagos méretű tépőasztal teljesítőképessége 600-800

kg/h.

A hevederes-dobos szártépő gépben a gyümölcs eloszlása az előbbinél

egyenletesebb, mivel a hevederen fészkek vannak. A fészekbe ül be a gyümölcs,

kefehenger tereli oda. A heveder szélessége – a fészkek száma a

mozgásirányra merőleges vonalban – a gép teljesítőképességével arányos.

A

heveder fölött egy – a fészek nyílásával egyező méretű nyílásokkal

/perforációval/ ellátott felső heveder halad. Ennek a nyílásán túlnyúlik a

gyümölcs szára. A kinyúló szárat a szögben elhajló felső hevederre feszülő

tépődob és a heveder között fellépő erő /nyomó-, súrlódó-erő/ tépi ki. A szár a

tépődob felületén, a szár nélküli gyümölcs pedig a fészekben marad. A szárat

kefe szedi le, a gyümölcs a szalag elfordulásakor kihullik a fészekből. A

súrlódási tényező növelése érdekében a tépődob felülete rovátkolt.

Ha

a gép két hevedere párhuzamosan futna /ahogy a figyelmetlen hallgatók rajzolni

szokták/, nem lépne fel a dob és a felső szalag között szorítóerő és a szár a

gyümölcsben maradna.

Átlagos

teljesítőképesség 1,5 – 3,0 t/h, ami a gép méretein kívül függ a szalag

sebességétől. A sebesség növelését a gyümölcsnek a fészkes heveder felületén

történő egyenletes kiterítésének időigénye korlátozza.

Tolóerő segítségével távolítja el a fészkes hevederes magozó-gép a meggy, cseresznye magját. A fészekben a szár

nélküli gyümölcs helyezkedik el. A szalagon haladó gyümölcsből a magot a szalag

síkjára merőleges síkban, alternáló mozgású tüske tolja ki. Amíg a tüske a

gyümölcsbe mélyed, addig a szalag áll. Ellenkező esetben a mozgó szalag eltörné

a rideg fém tüskét. A tüske süllyedésekor megálló szalag a tüske

felemelkedésekor tovább halad: a szalag megáll, lép egyet…Ezt a mozgást léptető

mozgásnak nevezzük. /Több élelmiszer-előállító gépnél alkalmazzák: többtűs

pácoló, kettős fóliás csomagoló./ A léptető mozgás máltai kereszt, ovál-tárcsa

vagy elektronikus szerkezet segítségével valósítható meg.

A

magozó-gép szerkezeti részletei/ 35. ábra/: a kiszúró-tüskére szerelt

letoló-lap, melyet rugó támaszt. A lap a gyümölcsbe mélyedő tüskét vezeti. A

maglehúzó betét a tüskére tapadt magot választja le. A heveder alsó ágába

kitoló tüskéket illesztenek. Ezek esetlegesen a fészekben maradt gyümölcs

eltávolítására szolgálnak. A garatot követő – a szalag haladási irányára

merőleges tengelyű kefesor – a fészkekbe tereli a gyümölcsöt. A

kimagozott gyümölcs a szalag átfordulásakor kifordul a fészekből. A kiszúrt mag

kihordó csigára hullik.

A

tüskék üteme 22 – 28/min. A gép teljesítőképessége:

Q = 60. n. z. g. φ kg/h,

ahol: n = az

alternáló mozgást megvalósító forgattyús tengely fordulatszáma, 1/min;

z

= a tüskék száma /pl. 3 x 5 = 15/;

g

= a gyümölcs átlagos tömege: 0,0045 – 0,0095 kg/db;

φ = kitöltési tényező: 0,75 – 0,85.

Nyíróerő érvényesül a késes leválasztó gépekben. A

termék-előállítás folyamán levágják a zöldbab és a dohánylevél végét /csúcsát

/, a baromfi lábát, elválasztják a szalonna bőrét / a hús hártyáját/. A késes

leválasztó gépeknél figyelemmel kell lenni a kések baleset-veszélyére, valamint

arra, hogy a késeket folyamatosan élezni /egy idő után cserélni/ kell.

A

hengeres zöldbabvég-levágó gépben

/e-ábra/ a hengernek az a szerepe, hogy a babot a

henger külső felületére simuló kés alá vigye. A 40/min fordulatszámú henger

palástján 5 x 50 mm méretű, hullámvonal-alakú nyílások találhatók. A henger

forgása következtében a garaton át a henger belsejébe öntött bab megakad a

nyílásban, a hegye pedig kiáll. A kiálló babvéget a henger külső felületére

rugalmasan simuló kések vágják le. A kés olyan háromszög, melynek csúcsai lap-kések

alkotta élek, alapja pedig összekötő lemez. Az 1200 mm átmérőjű dobot három

sorban fedik a kések, soronként fél osztással eltolva. Így a kések fedik a

teljes palástfelületet.

A

babvég a henger alatti gyűjtőtálcára, a bab-hüvely pedig a henger belsejéből

válogató szalagra hull. A mintegy 10 % hegyezetlen babot kiválasztják és ismét

a hengerbe juttatják.

Folyamatos működésű hengeres dörzshámozót szemléltetnek az e-ábrák. A dörzshengerek között csiga továbbítja a terméket.

A hámozó-berendezésben

a burgonya, sárgarépa, cékla, zeller héja távolítható el hő hatására. A gőz-hámozógép

két fő szerkezeti egysége: nyomásálló gőzölő- és az expanziós-tartály.

Működése: a nyitott fedelű gőzölő-tartályt megtöltik a zöldséggel, majd a

fedelet automatikusan zárják. Ezután a tartályba vezetik a nagy nyomású / 8

– 15 bar / gőzt. A gőzölés / 1 – 5 s/ után a gőzt az

expanziós-tartályba vezetik. A gőzölő-tartályban a nyomás megszűnik. A hírtelen

nyomás-különbség hatására a héj megroppan. A tartályt elbillentik, a

fedelet nyitják és a hámozott zöldséget a héjjal együtt kiürítik a tartályból.

Ezután a gőzölési ciklus ismételhető: függőleges tartály-helyzet; töltés;

fedél-zárás; gőzölés; expanzió; billentés; fedél-nyitás; ürítés.

A

hazai gyártású hámozó gőztartálya 0,7 m3, a töltet 300 kg,

teljesítőképessége 10 – 15 t/h. A ciklusidő 70 s. A holland Gouda gőzhámozó teljesítőképessége eléri

a 40 t/h értéket. A gőzölő-tartály űrtartalma 100 – 1100 liter. A

gőzölési idő 1 – 5 s. A gőz nyomása 11 – 16 bar.

A

gőzölőből héjjal együtt távozik a zöldség. A Gouda hámozógéphez héj-eltávolító

gép csatlakozik. /e-ábra/ Az anyag vízzel permetezett kefehengerek között halad át,

így a héj leválik a burgonyáról. A héj leválasztás után mosótartályba kerül. A

dörzshámozó alapgépe a sültburgonya-gyártó vonalnak /lásd a folyamatábrák

között./

A

gőzhámozó nagyüzemi gép. Kis- és középüzemben dörzshámozót alkalmaznak / lásd ábragyűjtemény./

Osztályozó berendezések

Az

egyenletes minőségű termék és a gépesített feldolgozás megköveteli a nyersanyag

osztályozását. Az osztályozás anyagtömeg szétválasztása valamely

jellemző alapján. Válogatásunkban az

alak,

méret;

tömegkülönbség;

elektromos

jellemző

alapján

működő osztályozó berendezéseket mutatjuk be.

A

minősítéskor több jellemző alapján különítik el az alapanyagot. A hús

minősítésekor pl. a zsírtartalom, tömeg, méret, szín, mikrobiológiai állapot

vizsgálata alapján csoportosítják a anyagot. A minősítés eszközei túlnyomórészt

műszerek. Automatikus – a feldolgozó vonalba iktatott on line

– műszerek segéd-berendezésekkel egészülnek ki. Ilyen pl. az

anyagmozgató-, rögzítő-szerkezet. Ezek részletezése nem a szakgéptan tárgya.

Az

osztályozó berendezéseket több szerző az aprítógépek után tárgyalja.

Hengerszék-szita viszonylatában ez indokolt is. Több ágazatban

/zöldség-gyümölcs, édes/ viszont az osztályozás megelőzi az aprítást. Az

osztályozókat az előkészítő gépek közé soroljuk. Az aprítás a klasszikus

művelettan első fejezete.

Alak, méret szerinti

osztályozók

Működésük

azon alapul, hogy az anyaghalmazt változó méretű nyílásokon engedik át. Az

anyagrészek méretüknek megfelelő ponton hagyják el az osztályozó berendezést.

Egymást

követően előbb a kisebb szemek esnek át, a nagyobbak fennmaradnak. Ezek

fokozatosan a következő nyíláson esnek át. A nyílásméret-változatok / az

osztályozás „élessége” / az anyag tulajdonságai és a minőségi

követelmények alapján határozhatók meg.

A

nyílás kialakítható pl. hengeres vagy sík felületen, egymás mellett vezetett

széttartó huzalok között. Közös jellemzőjük, hogy a szétválasztó elemek és az anyag is

mozognak. A henger forog; a sík felület lejtős, alternáló mozgású. Függőleges elrendezésű, több fokozatú

berendezésben jelentős a gravitáció szerepe.

A hengeres zöldborsó osztályozó / e-ábra/ palástja különböző méretű nyílásokkal van

ellátva. A henger lejtése 2 – 3˚-os. Az első szakasz nyílásainak

mérete 40 x 5 mm, itt a kisebb méretű szennyező anyag esik ki. A további

– növekvő – nyílások négyzet alakúak, borsónál 7 – 12 mm

oldal-hosszúsággal. Cseresznye, meggy osztályozásakor a méret 15 – 30 mm.

A henger szétválasztási szakaszaiban a nyílásméretnél kisebb szem gyűjtő-tartályba

hull. A henger belsejébe perforált csövet szerelnek, ezen keresztül vizet

permeteznek.

A

berendezés teljesítőképessége – a henger méreteitől függően – 1,0

– 1,5 t/h.

A

henger töltési szintjét az korlátozza, hogy az anyagnak a nyílások felületén

kell elterülnie, anélkül, hogy a nyílások eltömődnének. Emiatt az aktív

osztályozó-felület a dob felületének 15 – 20 %-a. A kis töltési arányt a

gép méreteinek növelése ellensúlyozza. Ez viszont szerkezeti-anyag költséggel

jár. Előfordul, hogy a kisebb szemre szánt nyílást nagyobb szem fedi. Ilyenkor

a kisebb szem tovább gurul és a nagyobb méretű csoportba kerül. Ha a szem a

nyílásba szorul és egy része a henger külső palástján kiáll, azt a szemet a

palástra nehezedő görgővel lehet a hengerbe vissza juttatni. A dobot

dörzshajtással forgatják.

A

sörgyártásban alkalmazott árpa osztályozó henger lejtése 8 – 10 %, a

henger kerületi sebessége 0,6 – 0,9 m/s. A nyílás mérete 2,2; 2,5; 2,8 mm

x 25 mm. A rés eltömődését a henger külső palástját érintő és a henger forgásával

ellentétes irányban forgó kefe igyekszik megakadályozni. / A nyílásban maradó

és a szétválasztás „élességét” rontó szemek a gép rendszeres

tisztítása alkalmával távolítandók el./

A kaszkád osztályozó /e-ábra/ legfelső szitájának nyílásméretén a legnagyobb

méretű szem nem esik át. Az a szita lejtése következtében a szitamozgás-irányú

végén gyűjtőedénybe kerül. A legnagyobb méretű szemek után maradó anyag átesik

a legfelső szitán. A következőkben a legfelső szitára leírt folyamat

ismétlődik. Annyiszor, ahány szintes a szita, illetve amilyen mértékű az

osztályozás.

A

merev perforált lemez eltömődése miatt célszerű fém huzalból kialakítani a

rugalmas szitafelületet. A hárfaszita hosszanti vízszintes huzalai közé ívelt

szálakat szőnek. A rugalmas anyag, a

szita alternáló mozgása következtében fellépő rezgés, valamint a nem szabályos

alakú nyílás az eltömődést kizárja. További előny a csaknem teljes aktív

szitafelület.

A

malmi szita mozgásviszonyait illetően megkülönböztetjük a szita mozgását

és a szemcse mozgását. Szélső esetben a szemcse együtt mozoghat a szitával.

Ekkor a szita nyílásán nem hullik át anyag, vagyis a szétválasztás nem jön

létre. A szita mozgását abszolút mozgásnak nevezzük. Szétválasztás akkor

valósul meg, ha a szemcse a szitafelületen a szitához viszonyítva mozog: relatív

mozgást végez. Együttmozgáskor a súrlódó erő tartja a szemcsét a

szitafelületen. Relatív mozgáshoz létre kell hozni a súrlódó erőt legyőző erőt.

Ez többnyire a centrifugális erő. / Lejtéssel kialakított, forgattyús hajtómű

nélküli kaszkád osztályozóban a gravitáció hatására fellépő tömegerő is

kiválthat relatív mozgást./

A

szitálás feltétele tehát: a szemcse és a szitafelület közötti súrlódó erő / S /

kisebb legyen, mint a centrifugális erő / C /:

S < C

A

fizikából ismert összefüggés alapján:

C

= m r ω²

S

= m g μ

Behelyettesítve

és egyszerűsítve:

g

μ < r ω²

Tájékoztatásul:

μ = 0,8 – 1,2 és r = 450 mm.

A szabadon lengő síkszitát

/ e-ábra/

a födémre függesztett kettős szitakeretből

alakították

ki. Működésének a relatív mozgás megvalósításán kívül az is a feltétele, hogy a

födémet csak a szita statikai tömege terhelje. A dinamikus erőhatások ne a

szerkezet rázására, hanem a szitálásra, a relatív mozgás megvalósítására

fordítódjanak. Ez a feltétel a lengő szerkezetbe beépített ellensúly révén

valósítható meg.

Az

ábra szerint a szitakeret G tömege r, az ellensúly Ge tömege pedig R

sugarú kört ír le. A szögsebesség ω. Az előbbi összefüggés alapján a

kiegyensúlyozás feltétele:

G/g. r

ω² = Ge / g . R ω²

Ge

= G. r/R

Az

ellensúly és a szitakeret tömegének aránya egyezik a forgattyú-karok sugarának

arányával.

A

szabadon lengő síkszita főkeretét négy ponton fém rudakkal függesztik fel. Az ellensúlyokat

tartó szerkezet száltengelyen függ, önbeálló gömbcsuklós felső csapágyazással.

A száltengelyt a födémhez közel esőpontján ékszíjhajtással forgatják. A motort

a födémre függesztik.

Az egymással szemben elhelyezett két főkeret

szitakereteket és gyűjtőkereteket fog össze. Az egymás alatti szitakeretek az

őrlemény osztályozását, a gyűjtőkeretek pedig a nyert anyagok gyűjtését végzik.

A függőleges irányú anyagforgalom a szétválasztást szemlélteti. A szitára /e-ábra/ ömlő anyag a ráfolyás. A

szitán áthulló szemcse az átesés. A szitafelületen fennmaradó nagyobb

szemcse az átmenet.

A liszt szitálásakor az egymás alatti sziták

lyukbősége:

-

csökkenő, vagy

-

növekvő.

A

csökkenő lyukbőség a töret, derce és a liszt szétválasztására jellemző.

A liszt-szitálás kezdetén a „beszitálás” vagyis az apró korpaszemcsék

átejtése nem következik be. Az alsóbb szinteken viszont csökken a

liszt-tartalom, megnő a beszitálás lehetősége. Ez ellen csökkenő lyukbőséggel

lehet védekezni.

A

molnár szitálás, illetve próbaszitálás közben - érzékelve a szétválasztást -

módosíthatja a szitanyílást a megfelelő szinten.

A

növekvő lyukbőség finom lisztet eredményező szitálási rendszerre

jellemző. Ha a lyukbőség csökkenő lenne, akkor a felső, nagy nyílású szitán az

összes finom liszt átesne.

A

szitakeret belső elrendezése: a keretet csatornákra osztják. A csatornákban a

szemcsék köröző pályán mozognak. A leírt körök mindig távolabbi helyre

kerülnek, míg a szemcse végig halad a csatornán.

A

lengő szitakeretbe vászonból készült, hajlékony tömlőn vezetik az őrleményt.

Alul hasonló tömlőn távozik az osztályozott liszt és egyéb szitálási termék.

Tömeggyártás,

valamint gépesített, automatizált termék-előállítás során idegen anyag kerülhet

a nyersanyagba vagy a termékbe. Ennek eredete – többek között - a gép, a

környezet, az ember. Jellemző szennyező anyagok: fém, üveg, műanyag, kő, a

húsiparban a csontszilánk.

Az

idegen anyag érzékelésére és kiválasztására használt berendezés az irodalom

„detektor”-nak nevezi. Magyarul idegen

anyag kiválasztónak mondjuk.

Az

idegen anyag kiválasztó berendezés egységei:

anyagmozgató,

érzékelő,

az idegen anyagot elkülönítő

egység.

Az

ömlesztett anyagot / pl. fűszer, tejpor/ pneumatikus rendszerben, csővezetékben

szállítják. A nem ömlesztett anyag /pl. csomagolt termék/ anyagmozgató eszköze

a szállítószalag /e-ábra/. Az

érzékelőt a csövet, illetve a szalagot övező szerkezetben helyezik el.

Csomagolt termék esetén az idegen anyagot tartalmazó teljes csomag veszteség.

Az

első generációs detektorok érzékelője X - sugár, az újabbak a vizsgát termék és

a szennyező anyag elektromos vezetőképességének különbségét érzékelik.

A

kiválasztó szerkezet a vizsgált anyag jellemzőitől és az anyagmozgató

berendezéstől függ.

Az

e-ábra szerinti függőleges

elrendezésű ömlesztett-anyag szállító csőbe záró lapot

/”pillangó-szelepet”/ és az érzékelő után elágazó csövet építenek

be. Idegen anyag érzékelésekor az étkezési célú anyag vezetéke zár, az elágazó

vezeték nyit. Az idegen anyaggal kevés megfelelő is kilép, ez veszteségnek

minősül. „Hibás” csomagolt termék kiválasztásakor a csomag teljes

tartalma elvész, mint értékesíthető termék.

A szalagról az idegen anyag, illetve az idegen anyagot tartalmazó termékcsomag letolható; ha kicsi a fajlagos tömege lefújható.

A húsminősítés összetett rendszer, amelynek

egyik eleme az optikai-elektronikus elven működő hús-zsír arány érzékelő. A

műszer közvetlenül hús-, szalonna-réteg vastagságot érzékel, fény visszaverődés

alapján. Számítógép – regressziós egyenlet segítségével – a méretviszonyokból

a fehérje és a zsír %-arányát határozza meg. Ennek alapján állapítják meg a

minőség-fokozatokat.

Aprítógépek

Az

aprítás az anyag méretcsökkenése. Elméletileg jellemezhető az aprítási

fokkal, ami az anyag kezdő és az aprítás utáni végső méretének a

hányadosa.

A

gyakorlatban az aprítási fokot közvetve fejezik ki, vagy a gép

vágószerkezete /méret-szabályozás/ vagy

az aprított anyag jellemzői / pép, finom, durva/ alapján.

A

méretcsökkenés a felület növekedésével jár. Az aprítás az anyag szerkezetének

megbontása, ezért energiaigényes. Az energia egy része / szándék szerint minél

nagyobb része/ hasznosul az előállított részecske-halmazban, a megnövelt

felületben. Másik része súrlódási hő-veszteség, amit esetenként hűtéssel kell

ellensúlyozni /pl. kutter a húsaprításban, hengeres finomító az édesiparban/.

A

felületnövekedés és az energiaigény vizsgálata alapján többféle aprítási

elméletet dolgoztak ki /pl. Rittinger, Bond, Fejes/. Ezek kevéssé vagy

egyáltalán nem alkalmazhatók az élelmiszer-alapanyagok aprítására. Az egykori

hazai fejlett malmi berendezés-gyártás a hengerszék aprítási jellemzőinek

vizsgálatával párosult. Vizsgálhatók a mozgás-és erőviszonyok; a befogadó-,

teljesítőképesség. Az összefüggések egy részének értékét rontja az empirikus

tényező /pl. töltési tényező/.

Az

aprítás mint méretcsökkenés a termékválaszték alapja. A felületnövelés

az anyagátadási műveleteknél /pl. cukor-diffúzió/ jelentős, mivel a művelet

hatásfoka a felület nagyságával arányos. Az aprított anyag minősége

szempontjából fontos a vágószerkezet minősége /pl. a kés élessége a

roncsolás-mentes aprított anyag előállítására /.

Az

élelmiszer előállítására sokféle aprított anyagot használnak. Ezek közül néhány

jellemző aprítandó anyag és művelet:

kemény rideg, pl. gabona; őrlés

szilárd rostos, pl. cukorrépa,

gyümölcs; szeletelés

lágy, pl. hús, csokoládémassza;

darálás, finomítás

További

műveletek /anyagok/: homogénezés / a tej zsírcseppjeinek aprítása/; kockázás

/hús, zöldség/; csíkozás / burgonya/; reszelés /zöldség/; marás /alma,

fagyasztott hús/; darabolás /sajt, hús/; hasítás /állatgerinc/.

Az aprítógépeket vágószerkezet szerint

csoportosítjuk:

késes /ezen

belül: fűrész/

hengeres

egyéb /húros,

kalapácsos/.

Késes

aprítógépek .A kés éles vágóeszköz, többnyire fém az anyaga. Alakja

síklap, hullámos lap, kör, sarló. Az aprítógép kése egyféle, egyenes vonalú

vagy ívelt /dohányvágó, kutter/; különleges alakú / háztető alakú répavágó/;

kombinált késes vágószerkezet /lapkés, körkés; szárnyas kés, tárcsa/.

Aprításkor

a kés és az anyag egymáshoz viszonyítva elmozdul. Többnyire a kés mozog

/alternáló vagy körmozgás/. Van olyan gép, amelyben a kés áll és az anyag

mozog: keresztül halad a kés élén / centrifugális aprítógép/.

Roncsolás-mentes

aprítás a nyíróerő érvényesülése esetén valósul meg. Ennek feltétele a

kés által kifejtett erővel szemben a reakcióerő hatása, továbbá az anyag

tömörsége. Minél inkább érvényesül a nyíróerő, az aprítási energia annál inkább

méretcsökkenésre-felületnövelésre és nem hő-fejlődésre hasznosul.

A

fűrész fogazott élű daraboló-szerszám. Egymást követő több kis kés

együttesének is értelmezhető. Alakja lap, kör, végtelenített szalag. Mozgása:

alternáló, forgó, egyenes vonalú.

A

kutter / cutter = vágógép, az

angolban tágabb értelmű/ forgó késes, forgó tányéros gép. Hús, zöldség,

keménysajt / ömlesztett sajt gyártásakor/ aprítására, húskészítmény összetevők

keverésére használják. Aprító-keverő gépnek is nevezhető. Zárt aprító-térben

vákuum létesíthető, illetve a kutterbe védőgáz vezethető. A vákuum a mikrobák

élettevékenységének korlátozását és az aprított-kevert anyag tömör állományát

eredményezi. Az N2 légnemű állapotban védőgáz /ugyancsak

mikroba-korlátozó/, folyadékként hűtőközeg.

A tányér kettős köpennyel /e-ábra/ látható el. Ha a köpenybe gőzt vezetnek, a kutter

termék-összetevő előfőzésre válik alkalmassá /”főző - kutter”/.

A

sarló alakú forgó kések /e-ábra/

burkoló hengere a forgó tányér belső körívéhez illeszkedik. A kések alá a forgó

tányér szállítja az aprítandó anyagot. A kések időegység alatt a kutter vágóképességének

/ F / megfelelő anyag-felületet

vágnak

át:

F = 60. n. z. φ. A /

cm2/h /

ahol n = a késtengely fordulatszáma, 1/min

z = a kések száma

A = a kés egy fordulata

alatt átvágott anyag felülete, cm2

φ = a tányér

töltési tényezője, értéke 0,4 – 0,6

A

vágóképesség nem függ a tányér fordulatszámától. A tányér forgása azt

eredményezi, hogy a kések minden húsréteget keresztül vágnak.

Az

A-val jelzett felületnek a tányér tengelye körüli forgása révén tóruszt

nyerünk. Ennek a térfogata a kutter jellemző adata:

V

= D. π. A /cm3/

ahol D = a

körszelet súlypontja által a körülforgatás alatt leírt kör átmérője.

Az A-körszelet

területe a geometriából ismert összefüggés alapján:

A = ½ r2 / β. π /180

– sin β / cm2

ahol r = a kutter - tányér metszetének, mint teljes

körnek a sugara, a teljes körből csak a körszelet jellemzi a tányért,

β = r

sugarú kör középpontjából a szelet végpontjaihoz húzott egyenesek által bezárt szög.

A

tányér térfogatának / V/ ismeretében felírható a kutter teljesítőképessége:

Q = φ.

60. V. γ / t kg/h

ahol φ

= a már említett kitöltési tényező

γ = a

massza fajlagos tömege kg/cm³

t = a műveleti idő, min

Láttuk,

hogy a vágóképesség nem függ a tányér fordulatszámától. Az aprítási fok viszont

igen. Minél többször halad át a tányérban levő anyag a kések alatt, annál

nagyobb az aprítási fok. A kutternek ez a tulajdonsága teszi lehetővé a több,

eltérő szemcse-méretű összetevő keverését, a töltőmassza előállítását a

kutterben.

A

töltőmassza / a leendő termék/ összetevőit az aprítási fok /szemcse-méret/

sorrendjében kell a kutter tányérjába adagolni. A legfinomabbra aprítandó

összetevőt / a pép alapanyagát/ a program kezdetekor kell a tányérba önteni.

Ennek hosszabb az aprítási ideje. A nagyobb méretű összetevő anyagát /pl.

szalonna a mortadellában/ elegendő 1 –2

tányérfordulat ideje alatt aprítani. Az aprítási fok a kezdeti és a

végső méret hányadosaként nem fejezhető ki, viszont a tányér forgás-száma

alapján egyértelművé tehető.

A

kutter működtetése: az aprítandó anyagot emelőszerkezet juttatja a tányérba. Az

aprított masszát gomba üríti. A gomba átmérője a tányér belső körívéhez

illeszkedik. A gombát forgó tengelyre ékelik. A tengely másik végén a gombát

forgató motor helyezkedik el. Az ürítő-szerkezet /gomba, tengely, motor/

súlypontjában elfordítható, billenthető. Aprításkor a gombát kiemelik a

tányérból. Ürítéskor a gombát a tányérba engedik. A tányér forgása

következtében a massza a gomba felületére torlódik. A forgó gomba a tányérból a

masszát kipörgeti. A massza csúszdán át tartálykocsiba ömlik.

A

kutter-kés éle ív- / sarló/ alakú vagy tört ívű. A tört ívű vágószerszámot

deltakésnek is nevezik. A delta kés íveit egyenes szakaszok, húrok

helyettesítik. A kések száma a gép teljesítőképességétől függően 2 – 12.

A kések nagy fordulatszáma / 2 – 5000/min/ miatt azokat gondosan

kiegyensúlyozva kell a tengelyre szerelni. A motorról a késtengelyre ékszíjak

viszik át a hajtó-nyomatékot.

A

tányér fordulatszáma 7 – 15/min. A motor tengelye és

a tányér között csiga-hajtómű a közvetítő gépelem.

A

kutter jellemző adata a tányér űrtartalma. A kisüzemi kutter 30 –

60 literes, a nagyüzemi 300 – 500. Azt aprítás energiaigényes művelet: a

kisüzemi kutter motorja 5 – 20 kW, a nagyüzemié meghaladhatja a 100

kW-ot.

Kiegészítő

szerkezetek: kocsi-emelő az aprítandó anyag beöntésére; nagy méretű kutternél

fedél-emelő; a pépkészítéshez vízadagoló; tányérfordulat-számláló a kutteres keverés üzemmódhoz;

massza-hőmérő.

A

kutter előnye: széles körű technológiai alkalmazhatóság; szükségtelenné

teszi a keverőgépet; program-vezérelhető.

Hátránya: üzeme szakaszos; a bevitt

energia jelentős része hővé alakul; zajszintje magas. Hátrányos tulajdonságai

ellenére az egyik legnagyobb piaci siker a jó minőségű kutter gyártása.

Kiválasztási szempontok: üzemnagyságnak megfelelő

tányér-űrtartalom; technológiai igények /pl. szükséges-e főző-kutter/; a

késkészlet rögzítése, cseréje; zajszint mértéke; a szakaszos üzemet

ellensúlyozó kiegészítő szerkezetek száma és színvonala.

A teljesítőképesség növelése céljából gyártottak két, egymásra merőleges késtengellyel felszerelt, ún. duó-kuttert. Széles körben nem terjedt el. Gyártottak „folyamatos működésű kuttert”, ami körkésekkel, hengeres aprító-térrel van ellátva. Csak a nevében kutter.

A

cukorrépa közelítőleg kúp alakú. A kemény, rostos anyagból szeletet kell vágni

a cukor kioldása céljából. A szeletekkel szemben támasztott követelmények: a

diffúzió során ne lapuljanak össze; a lé a szeletek között áramolhasson;

roncsolás-mentes legyen a szelet; legyen nagy a fajlagos felülete. A felsorolt

követelményeket leginkább háztető-alakú szelet elégíti ki. Előállítására

ugyancsak háztető-alakú Goller szeletelőkés / e-ábra/ alkalmas.

Szeleteléskor

a kés és a répa egymáshoz viszonyítva elmozdul. Ha a forgó késre nehezedő

répába vág a forgó kés, gravitációs, ha álló késsorra röpítik a répát, centrifugális

szeletelőről beszélünk.

A

répa szélességi méretének megfelelően a kések egyidejűleg több háztető-alakú

szeletet vágnak ki a répából. A kés és a répa egymáshoz viszonyított

mozgásakor, szeleteléskor a kések egymást követik. Gravitációs gépben forgó

tárcsa sugarai vonalában; centrifugális gépben körkerület vonalában. Az egymást

követő kések nem azonos helyzetűek, hanem a háztető-mintázat fél osztással el

van tolva. Egyidejűleg alsó és felső háztető képződik. Ezek között hasáb alakú

csík húzódik. A háztető-modell nem teljesen érvényesül. A répa-csíkból is

nyerhető cukor, a háztető alakhoz viszonyítva kisebb hatásfokkal.

A

gravitációs szeletelő-gép késeit késszekrénybe helyezik. A kés síkja

tartólap síkjával szöget zár be, a kés kiemelkedik a szekrényből. Így a kés

bele vág a rá nehezedő répába.

A

vágás minősége /roncsolás-mentesség/ a kés kerületi sebességétől függ. A

kerületi sebesség a kör sugarával arányos. A gravitációs gépben a vágótárcsán

esetleges a répa elhelyezkedése. A tárcsa kerülete közelében lévő répát nagyabb

sebességű kés szeleteli és viszont. Nem egyenletes tehát a szelet-minőség.

A

centrifugális szeletelő késszekrényei a középső forgó korong kerülete

mentén, függőleges helyzetűek és rögzítettek /állnak/. A forgó korongra adagolt

répát a centrifugális erő röpíti az álló késekhez / hasonlóan, mint az előzőekben

ismertetett centrifugális aprítógépben/. Miután minden egyes répa-darabot a

kerületen elhelyezkedő kések szeletelnek, a szeletminőség egyenletes.

A

centrifugális szeletelő azért is előnyösebb, mint a gravitációs, mert az álló

kés a gép működése közben kivehető és élezhető. Egy késszekrény hiánya nem okoz

jelentős teljesítmény-csökkenést.

A

szeletelő-gép garatjába többnyire szállítószalag viszi a répát, a répamosó

gépből. Ugyancsak szalag juttatja a szeleteket a diffúziós torony előtti csigás

forrázó garatjába.

A darálógép kombinált

vágószerkezetű aprítógép. Többcélú gép:

hús, szalonna, keménysajt /ömlesztett sajt gyártásakor/, alvadék, aszú-szőlő

aprítására szolgál. A háztartásokban, nagykonyhákon is alkalmazzák kézi, kis

méretű motoros változatát. Mérsékelten finom-, közepes-, nagyszemcsés aprítás

gépe. Az e-ábrák között keverődaráló és három szárnyú darálókés

látható. A daráló garatja feletti keverő homogén masszát eredményez.

A

vágószerkezet egységei: az anyagot továbbító csiga; a forgó szárnyas kés; a

rögzített perforált tárcsa. A kés agyát a csiga tengelyére ékelik. A tárcsa

agyát a tengely átmérőjénél nagyobbra készítik, hogy a tárcsa szabadon

forogjon. A tárcsát a daráló-házhoz rögzítik.

A

nyírással megvalósuló aprításkor az egyik vágó-él a kés éle, a másik a

tárcsafurat pereme. A vágószerkezet összeállításakor követelmény, hogy a kés és

a tárcsa között megfelelő legyen a szorítóerő. Kis szorítóerő esetében nem

kielégítő az aprítás, nem érvényesül a nyírás. Nagy erőnél pedig jelentős a kés

és a tárcsa kopása, szélső esetben a késtengely forgása is gátolt. A szorítóerő

menetes szorítógyűrűvel, újabb gépekben rugós szerkezettel szabályozható.

A

tárcsa átmérője a gép teljesítőképességére, a tárcsa furat-mérete pedig az

aprítási fokra jellemző. A tárcsa átmérője 30 – 400 mm, a tárcsa-furat

1,5 – 30,0 mm. Az 1,5 mm furatú tárcsa finomaprításra, a 30 mm-es a hús

elővágására szolgál. A furatméret korlátja a tárcsa szilárdsága, illetve a

furatok közötti falvastagság. / A jelzett korlát miatt nem alkalmas a daráló

finomaprításra./

A

daráló vágóképességét a vágószerkezet által időegység alatt

átvágott felület jellemzi. A vágóképesség attól függ, hogy a tárcsának az

anyagáramlásra szolgáló felülete hogy viszonylik a tárcsa teljes felületéhez. /

A furatok közötti falvastagságon keresztül az anyag nem áramlik./ A két felület

viszonyát a tárcsa kihasználási tényezője /φ/ fejezi ki:

φ

= z. d² /D²

ahol: d =

a tárcsa furatának átmérője, mm

D = a tárcsa

átmérője, mm

z = a furatok száma

Ha

a furat átmérője 2 – 5 mm, φ = 0,30 - 0,35; 15 – 20 mm

furatátmérőnél φ = 0,40 – 0,45. Vagyis minél nagyobb a tárcsa

furatának az átmérője, annál kisebb az áramlást akadályozó falvastagság.

Ezek

után felírható a vágóképesség a tárcsa-felület, a fordulatszám és a vágósíkok

függvényében. A vágósík arra utal, hogy egy vágószerkezetbe általában két

kés-tárcsa együttest szerelnek be, az aprítás többfokozatú:

F = 60. n.

D² π /4 /k1 φ1 + k2 φ2 + …

kö φö /

cm²/h,

ahol az előbbi jelöléseken túl:

n = a kések /csigatengely / fordulatszáma, 1/min

k = a kés éleinek a száma / többnyire k = 4/

ö = a vágósíkok száma

A

vágószerkezet első egységeként – amikor a késnek csak az egyik oldalához

illeszkedik tárcsa – egyélű kést szerelnek be. Két tárcsa közé kétélű

kést helyeznek. A kés éle az agyból kiemelkedő szárnyon helyezkedik el.

Leggyakoribb a négyszárnyú kés.

A

daráló szerkezeti egységeinek kombinációja alapján többféle változatot

alakítottak ki. Az egytengelyű daráló

adagoló- és darálócsigája közös tengelyen helyezkedik el. Az

adagolócsiga menetemelkedése nagyobb a darálócsigáénál. A garatba

emelőszerkezet segítségével juttatják az aprítandó anyagot. A vágószerkezeten kilépő anyag

tartálykocsiba, szalag vagy szállítócsiga garatjába ömlik. Ha a nagyobb méretű

garatba keverőszerkezetet szerelnek, nyerik a keverő-darálót. Célja homogén alapanyag előállítása.

A

darálógép előnye széles körű alkalmazhatósága, folyamatos, zajtalan üzeme.

Hátránya az, hogy az aprítási fok változtatásához vágószerkezet-csere

szükséges.

A

beszerzési piacon darálóból igen nagy a kínálat. Nemcsak a

teljesítőképességben, szerkezeti anyag minőségben, hanem járulékos

szolgáltatásokban /pl. ínleválasztó vágószerkezet/ is nagy a választék. A jelzett

szempontok mérlegelése és az ajánlati ár lehet meghatározó a gép

kiválasztásakor.

A

daráló teljesítőképessége a

szállítócsiga / jelen esetben darálócsiga/ szállítóképessége alapján írható

fel:

Q

= α. 60 л/4 / D² - d²/. n. s. γ kg/h

ahol: α

= adagolási-kitöltési tényező /

0,5…0,8/

D= a darálócsiga külső

átmérője, m

d= a darálócsiga

magátmérője, m

n= a csiga

fordulatszáma, 1/min

s= a csiga

menetemelkedése, m

γ= az aprított

anyag fajlagos tömege, kg/m3

Az e-ábrák között láthatunk burgonya-csíkozó vágószerkezetet,

dohányvágó késtárcsát és a vágógép működési vázlatát. Ezeket a gépeket jelenleg

az ágazati szakgéptanban tanítjuk.

Hengeres aprító-és finomító gépek. Jellemző szerkezetük a forgó, vízszintes

tengelyű henger. /e-ábra/ A forgó

henger vele szemben forgó hengerrel, a henger alatti sík vagy ívelt felülettel

párosítható. Az aprítandó anyag a két felület közé kerül. A felületek között

fellépő nyomóerő hatására méretcsökkenés, felületnövekedés következik be. A

különböző sebességgel forgó hengerek / malmi hengerszék/ között az anyagra

súrlódó-erő is hat.

A

forgó henger elrendezése:

-

a malmi, valamint

a cukorőrlő hengerszékben a hengerek párosával, páronként különböző

változatokban /vízszintes, átlós/ helyezkednek el;

-

az édes- és a

növényolaj-iparban alkalmazott ötös hengerszékben az öt henger függőlegesen

egymás alatt helyezkedik el;

-

A

csokoládé-massza aprító, finomító gép hengerét sík, illetve ívelt felülettel

párosítják. A görgős járat forgó hengerei alatt sík felületű korong forog. A kons

vagy hosszfinomító ívelt felületű tányérja rögzített. Ennek felületén gördülő

henger tengelyét lengő karra szerelik. Az anyag a henger és az alatta levő

felület közé jut.

A

henger felülete:

-

az őrlő-henger érdes

felületű, lisztet állítanak elő őrléssel;

-

a törető-henger

felülete rovátkolt, alkalmazás: takarmány-gyártás;

-

sima a lapítóhenger. Felületnövelésre alkalmazzák, pl. az

anyag extrahálása előtt.

Őrléskor

a hengerek kerületi sebessége eltérő, lapításkor azonos.

Hengerszék. A hengerszékben két, egymással szemben forgó,

párhuzamos tengelyű, azonos átmérőjű és hosszúságú henger aprítja az anyagot. A

hengerek közötti résbe kerülő gabonaszem a hengerek nyomása következtében

összeroppan. Az e-ábra a hengerszék

képét szemlélteti.

A

hengerek aprító-munkáját a henger átmérője; a hengerek kerületi sebessége;

egymástól való távolsága / az őrlőrés/ és a henger felületének kialakítása

határozza meg.

A

henger-párra adagolt szemcse a hengerek egymástól való távolságától függően

háromféleképpen viselkedik:

-

nagy

hengertávolság esetén a szemcse átesik;

-

a szemcse nem jut

be a hengerek közé;

-

a hengerek a

szemcsét behúzzák.

Aprítás

akkor következik be a hengerek között, ha azok az anyagot behúzzák. A behúzás

állapotát a behúzási szöggel /φ/ jellemzik. A behúzási szöget a szemcsének a hengerekkel való érintkezési

pontjához húzott érintők alkotják. Az érintő merőleges a szemcse középpontját

és a henger tengely-középpontját összekötő egyenesre.

A

nagyobb átmérőjű henger jobban aprít, mint a kisebb átmérőjű. Hosszabb

hengeríven ugyanis hosszabb idejű az aprítás. A nagyobb átmérőjű henger kisebb

behúzási szöggel jellemezhető és hosszabb az őrlési út. Az őrlési út a

szemcsének a hengert érintő pontja és az őrlőrés közötti / az ábra jelölésével

: AB/ szakasz. Ezen a szakaszon érintkezik az anyag a hengerekkel, megy végbe

az aprítás.

A

henger-párok elhelyezkedhetnek egy síkban / horizontális/ és átlósan

/diagonális/. Az utóbbinak kisebb a szélességi mérete.

Az

őrlő-teljesítőképesség a henger hosszával arányos. Az elméleti

teljesítőképesség Farkas szerint:

Q = 3600. a. v. t. L.

γ kg/h

ahol a = a

hengerre adagolt „anyagfüggöny” szélessége, m

v = az anyag áthaladási sebessége az

őrlőzónán, m/s

t = kitöltési tényező

L = a henger hossza,

γ = az anyag fajlagos

tömege, kg/m3

Az

őrlőhengerek fordulatszáma különböző / ez egyébként az őrlés feltétele/. A

képletben a két érték átlagával kell számolni. A gyorsan forgó henger kerületi

sebessége 2,4…4,5 m/s; a hengerek közötti áttétel: búzánál 1,15…1,25; rozs: 3; zúzáskor 1. A

kitöltési tényező átlag o,5. A gabona fajlagos tömege 1,35 kg/dm3 .

Az

elméleti és a tényleges teljesítmény között nagy a különbség. Ennek az is az

oka, hogy az anyagfüggöny tömörítését gátolja a hengerek forgása következtében

keletkező légörvény, az ún. „hengerszél”.

A

hengerszék adatait az egységnyi hengerhosszra szokták vonatkoztatni. Pl. a búza

őrlésének energia-igénye: 4 – 6 kW

/ 1 m hengerhossz.

Az

őrlőhenger átmérője 220 – 350 mm. Hossza 500 – 1500 mm. Többnyire a

gyorsan forgó hengert hajtják meg, erről áttétel segítségével a lassút.

A Bühler

MDDL típusú, számítógép-vezérlésű, nyolc hengeres hengerszék teljesítőképessége

320 t/d. A horizontális henger-párok – kettő-kettő egymás alatt – szimmetrikusan helyezkednek el. A hengerek átmérője 250 mm,

hosszuk 800, 1000 és 1250 mm.

Átlós

/diagonális/ elrendezésű henger-párokkal felszerelt hengerszék a horizontális

alternatívája. A garatból egy-irányba forgó táphengerekre hull a szemcse. Az

őrlőhengerek közé a táphenger röpíti az anyagot. Az őrlőrés szabályozó

szerkezet segítségével állítható. A lassan forgó henger tengelye elmozdítható

csuklós karon függ, helyzete menetes orsó segítségével rögzíthető.

A

hengerszék meghatározó jellemzője az őrlőrés.

Csak tiszta felületű hengerek őrlőrése állandó. A hengerek alsó felületére

kefék szorulnak, a henger tisztítása / az őrlőrés állandósága/ céljából.

A

szemben forgó hengerek nemcsak párosával, hanem ötösével is elrendezhetők. A növényolaj-gyártásban

használatos ötös hengerszék a

préselés és az extrakció előtti anyagfeltárásra, az anyag lapítására, a

felület-növelésre szolgál. A hengerek egymás alatt helyezkednek el és párosával

szembe forognak.

Az

anyagáram felülről lefele irányul. Az adagoló-szerkezet feladata az, hogy az

anyag a henger teljes hosszára kerüljön.

Ezt úgy oldják meg, hogy az adagolóhenger / átmérője kisebb az

aprító-hengerénél/ palástjához az anyagot szétterítő lap helyezkedik el. Az

adagolt mennyiség a lap és a palást közötti távolság beállításával

szabályozható.

Az

első henger-pár rovátkolt felületű. Feladata az anyag roppantása. A következő,

sima felületű hengerek az anyagot lapítják. A hengerek résmérete csavarorsó

segítségével állítható.

Prések

A

prés nyomóerőt fejt ki az anyagra. Ennek hatására szétválasztás, az

anyag alakjának, szerkezetének megváltozása következik be. A prés rendeltetése

szerint megkülönböztetünk anyagkinyerő és alakadó préseket. Az utóbbiakkal az

ágazati gépek keretében foglalkozunk.

Fábry Granulálás és az instantizálás c. fejezetben a

cukorprést, majd a lényerés műveleteit és gépeit tárgyalja.

Szabó lényerő és alakadó préseket különböztet meg. Az ő

csoportosítását követjük, némi módosítással.

A korábbi szóhasználat, a lényerő prés – mint

gyűjtő-fogalom - ugyanis nem pontos. Az 1970-80-as években megjelentek a

préseléssel működő csontszeparátorok. A géppel kinyert szeparátorhús nem

tekinthető lének. Az anyag pépes állományú, de nem „húspép”.

Szalagprésnek minősül az ínszeparátor. A húsból kiválasztott ín ugyancsak nem

lé, így

anyag-kinyerő /köztük a lényerő/ és

alakadó préseket ismertetünk.

Anyag-kinyerő prések. Sajtoláskor

az anyagra kifejtett nyomás – a sajtolási idő múlásával – egyensúlyt tart a préselvény rugalmas

ellenállásával. A folyékony anyag / pl. olaj/ kilépést előidéző hajtóerő:

Fh =

F - Fe

ahol: F

= a sajtóban kifejtett erő,

Fe = a

préselvény rugalmas ellenállásából adódó erő.

Fe

részben a kilépő folyadék sebességi energiájává alakul, másrészt hőenergiává

válik. A prés melegedését a csigatengely vízzel és a kosár olajjal való

hűtésével ellensúlyozzák.

Az

anyag felületére ható erő nyomást jelent. Sajtolási vagy prés-nyomásról

beszélünk. A nyomás préseléskor az anyag rácsos-, szövet-szerkezetéből

távolítja el a folyadékot. Mivel a folyadék összenyomhatatlan, anyag-kinyerés

csak addig valósul meg, amíg a présnyomás szét nem roncsolja az anyag

szerkezetét. Akkor a nyomás növekedése a kilépő folyadék útját elzárja. Ezért a

lassú, lépcsőzetes nyomás-növelés kedvező, ami a szakaszos üzemű présekre

jellemző.

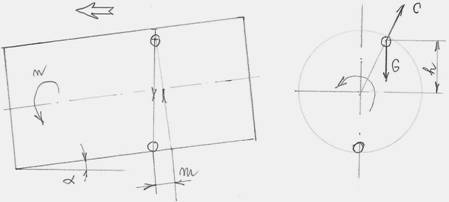

Folyamatos

présekben a gép üzemi jellemzőinek módosításával igyekeznek az optimális

anyag-kinyerést elérni. Pl. a borászatban széles körben alkalmazott csigás

sajtók újabb típusainál program-vezérlő szerkezet rövid időre leállítja a csiga

forgását, a nyomás csökkentése miatt.

Az

anyag-kinyerő prések nagy választékából a csigás-, dugattyús / illetve

nyomólapos/, valamint a szalagpréseket tárgyaljuk.

Csigás prések. A csigás prés főbb szerkezeti egységei: a

hengeres, palástján nyílásokkal ellátott préstér; a benne forgó csiga; a

töltő-, ürítő szerkezet; nyomás-szabályozó; hajtómű.

A csigalevelek közötti anyagra a levél

felülete fejt ki nyomást. A forgó levél az anyagot tolja a préstérben. Az anyag

és a csiga együttforgásakor préselés nem valósul meg.

A

folyadék a préstér nyílásain, a maradék a csiga anyag-feladási oldalával

ellentétes oldalon, a torló-szerkezeten keresztül lép ki.

A

préselés feltétele a présnyomás növekedése, illetve meghatározott mértékű

változtatása. Feltétel továbbá az anyag rostszerkezete. Ennek teljes

roncsolásakor pép keletkezik, ami összenyomhatatlan.

A nyomás a csiga-levelek közötti térben jön létre. A nyomás a következő módokon

növelhető:

-

az átömlési

keresztmetszetnek az anyag haladási irányába való csökkenésével / a

csiga-tengely átmérőjének növelése révén/;

-

a csiga

menetemelkedésének csökkenésével;

-

a torló-szerkezet

nyílásának csökkentésével /”fojtás”/.

A

géptípustól függően a préstér perforált henger vagy kosaras szerkezetű; a gép

elrendezése pedig vízszintes vagy függőleges tengelyű.

A

csigás prést többek között a növényolaj-gyártásban; a borászatban; első

fokozatban gyümölcslé préselésére; szeparátor-hús előállítására használják.

Az

olajsajtó vízszintes elrendezésű

kosaras prés. A kosár közép-tengelyében forog a csiga. A csiga közös tengelyre

erősített menet-elemekből csigalevél/ és a közöttük elhelyezett közdarabokból

áll. Átmérője – ennek megfelelően a kosár belső átmérője –

különböző méretű lehet. A kosár és a csiga így szakaszokra oszlik.

A

csigát körülvevő kosár

trapéz-keresztmetszetű lécekből / ún. normál-léc/ van összeállítva. A

léceket kengyel, a kengyeleket kosár-rúd fogja össze. A lécek belső kerülete

– a lécek kialakítása következtében- fűrész-fogazású. A fogak

megakadályozzák azt, hogy a csiga és a sajtolt anyag együtt forogjon.

A

normál-lécek közé kaparólécet iktatnak. Ez töri, keveri a sajtolt anyagot és az

együtt-forgást is akadályozza. Szerelési okokból fedő- és záróléc is részei a

kosárnak.

A

trapéz keresztmetszetű lécek

oldala ívelt, bordázott. A lécek egymáshoz illeszkedésekor a bordák / a

bemélyedések/ képezik a préstér nyílásait. A nyílásokon keresztül folyik ki az

olaj. A kosár alá szűrővel ellátott vályút szerelnek.

Az

olajprés torló-szerkezete kúpos, kónusznak nevezik.

Az olajsajtó tájékoztató műszaki adatai: a csiga

átmérője – a préselési szakaszoknak megfelelően – 176 – 187

mm, a tengely /mag/ átmérője 120 – 170 mm. Elősajtoláskor a csiga fordulatszáma

15 – 20/min, végsajtoláskor 5 – 9/min. Hajalt magból 150 t/d,

préselvényből 10 – 20 t/d a prés teljesítőképessége. Az elektromos

teljesítmény-igény 100 kW-nál nagyobb.

A

szőlőprés préstere perforált,

miután kisebb a présnyomás. A csiga viszonylag nagy menetemelkedésű. A

torló-szerkezet hidraulikus működtetésű billenő ajtó. A torló-nyomás –

ami a présnyomás ellen hat – az ajtó és a préstér pereme közötti nyílás

méretétől függ.

A

szőlőt a gép garatjába adagolják. A torló-ajtót nyomás-érzékelő alapján

működtetik: a préselés kezdetekor az ajtó zár, a legnagyobb nyomás értékénél

nyit. Közben a préselési folyamatnak megfelelő helyzetben van.

Zárt

ajtónál a préstérben törköly-dugó alakul ki. A lé – a préstér nyílásain

átjutva - tengely-irányban levő két csonkon ömlik ki. Előbb az elő-présmust,

majd a présmust folyik ki. A törköly az ajtónyílásnak megfelelő mennyiségben

távozik.

Az

együttforgás megakadályozására törköly-tépőt építenek a csiga-térbe.

A Blanchère típusú gyümölcsprés

teljesítő-képessége 2 – 8 m³ lé/h. A perforált préskosarat

merevítő-gyűrűk övezik. A prés hossza 3200 és 4600 mm, típustól függően. A

motor 10 – 20 kW.

Keverőgépek

Keverésen különböző anyagok

egymásban való eloszlatását értjük.

Az a cél, hogy a legkisebb térfogat-elemben is megvalósuljon a kívánt keverési

arány. Több esetben a hő-átvitelt, oldást, kémiai reakciót kívánjuk keveréssel

elősegíteni.

A

kavarás az anyag mozgásban tartása azért, hogy az anyag szerkezete ne

változzon. Pl. a cukorpép-kavaró gép megakadályozza a pép dermedését,

megszilárdulását.

Az

irodalom szerint /Fábry, Tscheuschner/ a keverőgépek csoportosítása:

-

forgó tengelyre

szerelt keverőszerkezet;

-

forgó tartály;

-

pneumatikus

keverő, ahol gőz- vagy gáz-áram idézi elő a keverő-hatást.

Fábry

a statikus keverőket is tárgyalja és a tej-homogenizálót is a keverők közé

sorolja.

Követjük

a fenti rendszerezést azzal, hogy a keverőgépek közé felvettük a dohány-keverőt

is, ami szoros értelemben egyik csoportba sem sorolható. Az italkeverőt /

víz-CO 2 - szörp/ az aggregátorok között tárgyaljuk.

Forgó

keverőszerkezet. A forgó tengelyre

szerelhető keverőszerkezetek közül mutat néhányat a 147. k ábra. A keverő elem

kialakítása elsősorban az anyag viszkozitásától függ. Hígfolyós anyagokra

lapkeverő, sűrűn folyó anyagra / pl. kenyértészta/ Z-karú keverő használatos. A

lapkeverő tengelye átmenő, a Z-karú, vagy a csavar-szalagos keverőben a kar,

illetve a csavar köti össze a két tengelycsonkot.

A

keverőtengely: vízszintes, függőleges és a függőlegeshez szögben hajló. Mozgása

kör-, bolygó- vagy egyéb összetett /pl. „vándor”/ mozgás.

Az

anyagok eloszlatásán kívül a keverés hatására szerkezeti átalakulás is végbe

mehet, pl. tészta dagasztása vagy habverés.

A

keverés megvalósulhat atmoszférikus körülmények között és vákuumban, illetve védőgáz-atmoszférában.

Vákuumos pl. a húsmassza keverő

A

keverés végbe mehet az aprítással egyidejűleg. Aprító-keverőgép pl. a kutter.

Vályús keverőgép. /e-ábra/ A húsmassza keverésére

szakaszos működésű, kétcsigás vályús keverőt / 148. ábra/ alkalmaznak. A vályú

alakját az határozza meg, hogy a forgó csigák burkoló-görbéje henger. A vályú kettős U-szelvényű. A kettős

teret válaszlap határolja. A lap két végén az anyag átömlik. A csigák

ovál-pályán áramoltatják az anyagot. A vályút reteszelt fedél zárja. A gépet a

fedél nyitott helyzetében felülről töltik. Keverés után az ürítés a

homlokfelületen levő ajtó nyitása után megy végbe.

A

hazai gyártású vályús keverő űrtartalma 100 liter, a csigák fordulatszáma

120/min. A motor 3,0 kW-os. A motorról fogaskerék-hajtás révén forgatják a

csigákat.

Húsmassza

keverésére, homogenizálására 200 – 6000 liter űrtartalmú vályús keverőket

is használnak. Ezeket „nagykeverő”-nek nevezik. Minél

nagyobb az elegyítendő anyagok mennyisége, annál valószínűbb a homogén állomány

keverés után.

A nagy méretek miatt a fedél és az ürítő-ajtó

pneumatikus munkahenger segítségével működtethető. A technológiai igények

szerint a keverőtérben vákuum létesíthető, illetve védőgázzal tölthető fel.

Z-karú keverőszerkezettel is

felszerelhető a vályús keverőgép. A Z-kar a lapátos vagy csigás keverőnél

nagyobb igénybevételt képes elviselni, ezért nagy viszkozitású anyagok

keverésére alkalmas: tészta; nyersen érlelt húskészítmény masszája; túró; vaj.

A

Z-keverőkarok egymással szembe forognak,

fordulatszámuk különböző.

A

kisebb viszkozitású anyagok keverő-tengelyét egy oldalról, a nagyobb

viszkozitású anyagokét mindkét tengelyvégről hajtják.

A

kétoldali hajtás öt fogaskerék-párral, összesen tíz fogaskerékkel valósítható

meg. Az ábra szerinti jobb oldali hajtómű egységei: elektromotor; a motorról

ékszíj hajtja az előtét-tengelyt. Az előtét-tengely másik végére ékelt

hajtó-fogaskerékkel kapcsolódó hajtott kerék és a mellette levő kerék

segédtengelyre van szerelve. A két egymás melletti kerék – egymással szembe

forgatva -hajtja a jobb oldali Z-karokat. A segédtengely átér a gép bal

oldalára és az itt felszerelt fogaskerekeket hajtja. A két-oldali hajtás

természetesen a tengelyek két oldalán azonos forgás-irányt valósít meg.

A

húsmassza keverésére használatos Z-karú keverő jellemző méretei : 250 és 400

liter űrtartalom. A keverőtér zárt, vákuum létesíthető benne. Az anyag